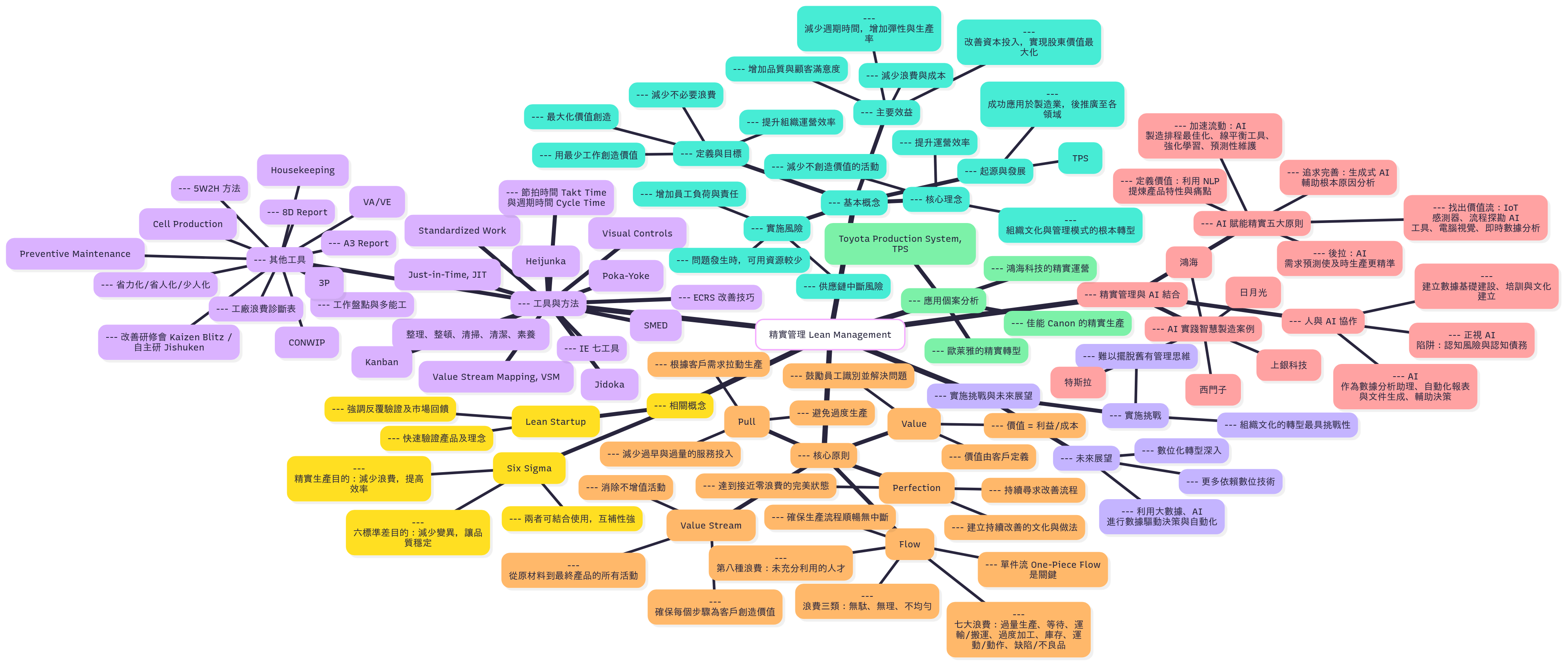

精實管理 Lean Management + AI

一門結合經典精實思維與現代 AI 技術的實戰課程,助您消除浪費,創造價值。

Cliff Wang, Ph.D.

dr.cliffwang@a2psdm.com

Copyright © 2025

課程 Podcast

啟動 AI 互動功能

為了使用下方的 AI 實戰演練,請選擇您的 AI 服務並貼上對應的 API 金鑰。

請確認 Endpoint 包含完整的部署名稱,例如 `.../deployments/your-deployment-name`

您的金鑰只會儲存在您目前的瀏覽器中。可從 Google AI Studio, Deepseek, 或 OpenAI/Azure 免費取得。

請注意:部分服務在免費額度用完後,可能需要您在該平台設定付款方式或儲值才能繼續使用。

精實思想五大原則

定義價值

由顧客視角出發,定義產品或服務的真正價值。

找出價值流

分析從原料到成品的所有步驟,識別並消除浪費。

加速流動

讓價值順暢地流動,消除瓶頸與延遲。

建立後拉

由顧客需求拉動生產,避免過度生產與庫存。

追求完善

透過持續改善(Kaizen),不斷追求完美。

三M與八大浪費

識別並消除浪費 (Muda)

核心理念:三M

精實思想的核心是徹底消除浪費。豐田生產方式提出了三個必須消除的「M」:

- Muda (無駄 - 浪費): 任何不為顧客創造價值的活動。這是最直觀的浪費,分為八種類型。

- Muri (無理 - 過載): 對人員或設備的要求超出其合理能力,導致疲勞、安全問題與品質下降。

- Mura (不均): 生產流程或排程的不均衡、不穩定,導致時而閒置、時而過載,引發更多浪費。

八大浪費 (DOWNTIME)

透過降低庫存水面,讓隱藏的問題礁石(浪費)浮現,才能逐一解決。

- D - 不良浪費 (Defects): 生產出需要重工或報廢的產品。

- O - 過剩浪費 (Overproduction): 生產過多或過早,是萬惡之首。

- W - 等待浪費 (Waiting): 人員或機器因前工程未完成而閒置。

- N - 人才浪費 (Non-utilized Talent): 未能善用員工的智慧與技能。

- T - 搬運浪費 (Transportation): 不必要的物品移動。

- I - 庫存浪費 (Inventory): 過多的原物料、在製品或成品。

- M - 動作浪費 (Motion): 人員不必要的身體移動。

- E - 過度加工浪費 (Extra-processing): 超出顧客要求的加工或檢驗。

浪費識別測驗

1. 在八大浪費中,哪一項被認為是「萬惡之首」,會引發其他所有浪費?

2. 對人員或設備要求超出其合理能力,導致安全問題與品質下降,這屬於三M中的哪一種?

AI 浪費診斷

VSM: Value Stream Mapping (價值流圖)

描繪全局,看清流動與停滯

核心理念

價值流圖 (VSM) 是一種視覺化工具,它不僅僅描繪單一的工序,而是將「物料流」與「資訊流」結合,呈現產品從供應商到顧客手中的完整路徑。VSM 的強大之處在於,它能清楚地區分「增值時間」與「非增值時間(浪費)」,讓我們看清總前置時間 (Lead Time) 中,有多少時間是真正的加工,又有多少時間是無謂的等待。

關鍵步驟

- 1. 了解客戶與價值: 確定分析的產品系列,並從客戶端開始,了解其需求節拍 (Takt Time)。

- 2. 繪製現況圖 (Current State Map): 實地走訪現場 (現地現物),繪製出包含所有主要工序、庫存、資訊流的現況圖。標示出各工序的週期時間(CT)、換模時間(C/O)、稼動率、庫存量等關鍵數據。

- 3. 計算總前置時間 vs. 總加工時間: 將所有工序的加工時間相加,再將所有庫存等待時間相加。你會驚訝地發現,加工時間佔總前置時間的比例可能非常低。

- 4. 繪製未來圖 (Future State Map): 運用精實原則 (如連續流、後拉式系統、平準化) 來設計一個更理想的價值流,目標是大幅縮短前置時間、減少庫存。

- 5. 制定實施計畫: 將從現況到未來的轉變,分解為具體的改善活動 (Kaizen),並逐一實施。

VSM 學習成效測驗

1. 價值流圖(VSM)與一般流程圖最大的不同點是什麼?

2. 在VSM中,「Takt Time (節拍時間)」是由什麼決定的?

AI 價值流分析

標準作業與產線平衡

建立改善的基石

核心理念

標準作業 (Standardized Work) 並非一成不變的規定,而是「當下」完成一項工作的最佳、最安全、最有效率的方法。它是持續改善的基礎,沒有標準,就沒有改善的依據。標準作業的核心是消除變異,確保每個人都用同樣的優化方法工作,從而穩定品質、成本與交期。

三大核心要素

- 1. 節拍時間 (Takt Time): 顧客需求的節奏。計算公式為:`每日可用工作時間 / 每日顧客需求量`。它決定了我們生產的脈搏。

- 2. 標準作業順序 (Standard Work Sequence): 執行工作的最佳步驟順序,確保效率與品質。

- 3. 標準在製品庫存 (Standard In-Process Stock): 維持流程順暢所需的最小在製品數量,包含機器內與工站間的物料。

產線平衡

產線平衡 (Line Balancing) 的目標是將各工站的作業時間調整得盡可能與節拍時間相近,以消除瓶頸 (Cycle Time > Takt Time) 和等待 (Cycle Time < Takt Time) 的浪費。透過ECRS (消除、合併、重組、簡化) 等手法,重新分配工作,可以大幅提高產線的平衡率與整體效率。

標準作業學習測驗

1. 如果客戶每天需要400個產品,而你每天的有效工作時間是8小時 (28800秒),那麼節拍時間(Takt Time)是多少秒?

2. 標準作業的主要目的,並非為了限制員工,而是為了什麼?

AI 標準作業輔助

AI 驅動的智慧精實工廠

從「可視化」到「可預測化」

AI 賦能實踐案例

傳統精實擅長消除「可見浪費」,而AI則能挖掘隱藏在數據中的「不可見浪費」。以下是AI在製造業的具體應用:

- 智慧品質管理 (日月光ASE): 導入AI異常偵測技術,只需少量正常品影像即可訓練模型,自動識別瑕疵品,大幅減少人工複檢。

- 預測性維護 (上銀科技HIWIN): 在滾珠螺桿中嵌入感測器與AI演算法,實時監控運作狀態,提前預警保養需求,延長元件壽命並提升精度。

- 產線自動化與模擬 (鴻海Foxconn): 運用數位孿生(Digital Twin)在虛擬環境中訓練與優化機器人協同作業,再部署到實體產線,大幅縮短試誤時間。

- 生成式AI與知識傳承 (西門子Siemens): AI系統學習維修技師的處理對策,當類似故障發生時,能自動提供處理建議,有效縮短維修時間(MTTR)。

人機協作新模式

AI的成功導入,終究取決於人。我們應將AI視為強大的「副駕(Copilot)」,而非取代者。成功的關鍵在於:

- 數據基礎建設: 打通MES、ERP等系統的數據孤島,建立統一的數據平台是AI應用的基礎。

- 培訓與文化建立: 提升員工的提問能力(Prompt)與批判性思考能力,學會與AI高效協作,並能審慎判斷AI輸出的合理性。

- 正視AI陷阱: 鼓勵「先用大腦思考,再用AI優化」的工作模式,避免過度依賴導致的「認知債務」。

AI與精實整合測驗

1. 上銀科技(HIWIN)開發的智慧滾珠螺桿,透過感測器與AI演算法提前預警保養需求,這是AI在哪個領域的典型應用?

2. 在推動智慧精實工廠時,人機協作的健康心態應該是?

結論:人與AI協作的智慧精實工廠

AI 賦能精實管理

AI 技術正在為傳統的精實管理工具箱帶來革命性的提升。從價值定義、流程分析到持續改善,AI 都能扮演強大的「輔助」與「增強」角色:

- 數據洞察輔助:AI 能從大量生產數據中找出與問題(果)最相關的潛在因子(因),為團隊分析時提供客觀線索。

- 演算法最佳化:AI 能在幾分鐘內模擬數千種排程或佈置情境,找到人力難以企及的最佳解。

- 智慧SOP與知識管理:AI 可透過AR裝置提供數位工作指導,並將最佳實踐快速更新至知識庫,加速新人學習。

AI 的成功導入,終究取決於人。人的改善意識與 AI 的速度、精度結合,才能真正築起新一代的智慧精實工廠,在追求零浪費、零缺陷、零停機的道路上,持續創造競爭優勢。