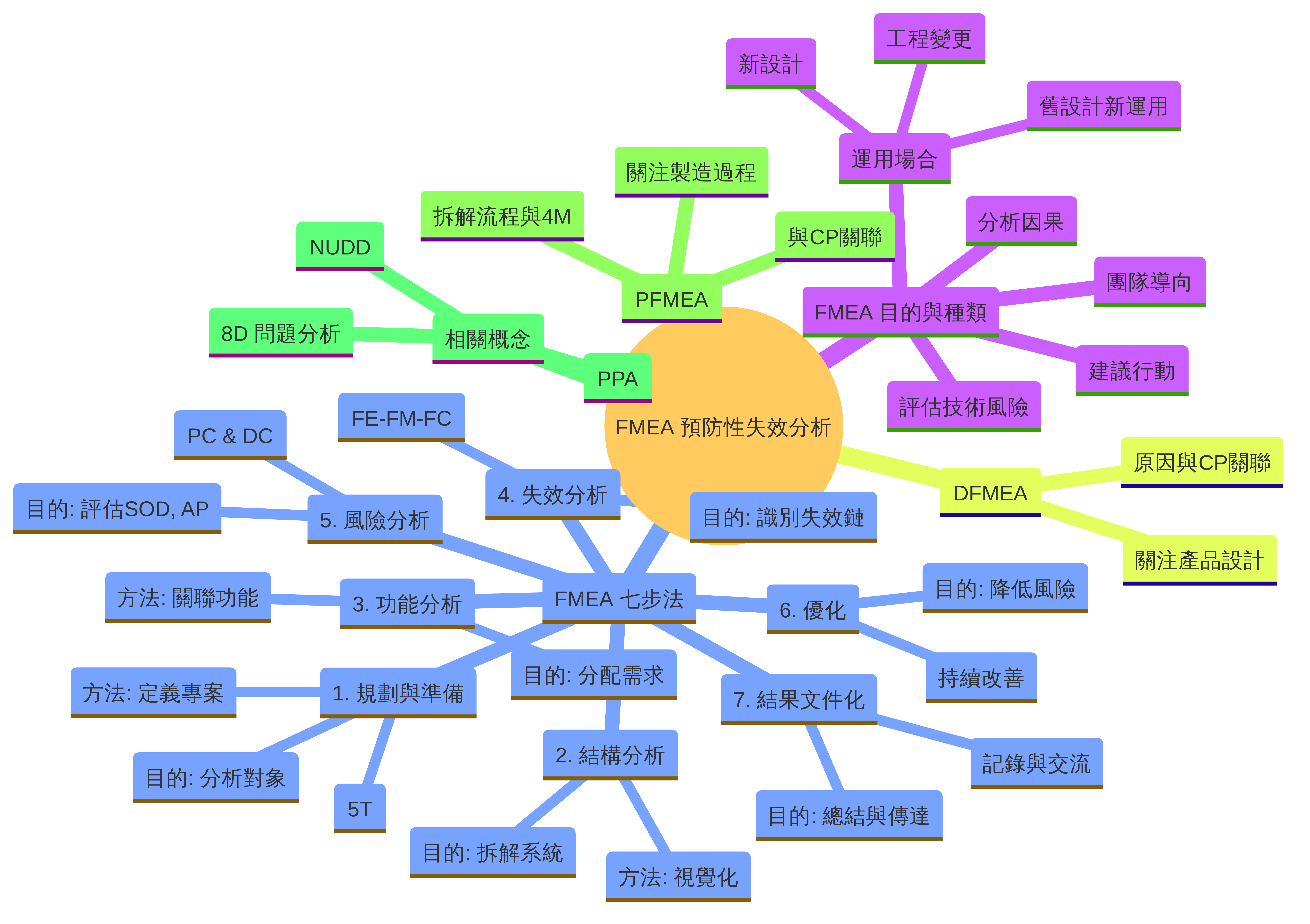

新版 AIAG-VDA FMEA 七步法

一個結構化、系統化的風險分析與管理框架

第一階段:系統分析

- 步驟 1: 規劃與準備 - 定義分析範圍與團隊 (5T)。

- 步驟 2: 結構分析 - 拆解系統、子系統與元件。

- 步驟 3: 功能分析 - 描述各結構層級的功能與需求。

第二階段:失效分析與風險降低

- 步驟 4: 失效分析 - 建立失效鏈 (效應-模式-原因)。

- 步驟 5: 風險分析 - 評估 S/O/D 並決定行動優先級(AP)。

- 步驟 6: 優化 - 制定並執行預防與探測措施。

第三階段:風險溝通

- 步驟 7: 結果文件化 - 記錄分析過程與結論,形成知識庫。

啟動 AI 互動功能

為了使用課程中的 AI 實戰演練,請選擇您的 AI 服務並貼上對應的 API 金鑰。

請確認 Endpoint 包含完整的部署名稱,例如 `.../deployments/your-deployment-name`

您的金鑰只會儲存在您目前的瀏覽器中。可從 Google AI Studio, Deepseek, 或 OpenAI/Azure 免費取得。

請注意:部分服務在免費額度用完後,可能需要您在該平台設定付款方式或儲值才能繼續使用。

FMEA 基礎 (Failure Mode and Effects Analysis)

失效模式與效應分析:一種系統性的風險預防工具

核心理念

FMEA 是一種團隊導向、系統性的定性分析方法,旨在於產品開發或製程規劃的早期階段,識別、評估並預防潛在的技術風險。其核心精神如同中醫的「上工治未病」,在問題發生前就採取行動,而非事後補救。

FMEA 的主要目的與場合

- 分析因果:系統性地分析失效的「原因(Cause)」、「模式(Mode)」與「效應(Effect)」之間的關聯。

- 評估風險:透過嚴重度(S)、發生率(O)、探測度(D)來量化風險,並決定優化的優先順序。

- 降低風險:提出具體的「預防」與「探測」措施,以降低風險或其影響。

- 運用場合:

- - 新設計、新技術、新製程的導入。

- - 現有設計或製程應用於新的環境或條件。

- - 任何工程變更導入前。

FMEA 基礎學習成效測驗

1. FMEA 最主要的核心精神是什麼?

2. 在 FMEA 中,我們通常用哪三個指標來評估風險?

DFMEA: Design FMEA (設計 FMEA)

從設計源頭預防產品失效

核心理念

DFMEA 專注於產品「設計」階段的潛在風險。它系統性地檢視產品從系統、子系統到元件的各個層級,分析因設計不良可能導致的失效模式,並在投入昂貴的模具與生產前,從設計面提出優化方案。

關鍵步驟解析 (七步法應用)

- 1-3. 系統分析: 透過結構樹或方塊圖,建立產品的層級結構 (例如:整車 -> 車門升降系統 -> 車門馬達 -> 保護盒),並定義各層級的功能需求。

- 4. 失效分析: 建立「失效鏈」。例如:下一階「保護盒」因『材質強度不足』(原因 Cause),導致標的物「車門馬達」發生『結構支撐不足』(模式 Mode),最終造成上一階「車門升降系統」出現『玻璃無法升降』(效應 Effect)。

- 5. 風險分析: 針對失效原因,評估現有的「預防控制」(如:設計規範、模擬分析) 與「探測控制」(如:功能測試、可靠度測試),並評定 S/O/D 分數,查表得出行動優先級(AP)。

- 6. 優化: 根據 AP 等級,提出降低風險的設計變更建議,例如更換材質、增加結構筋、修改公差等。

- 7. 結果文件化: 將分析結果記錄下來,成為未來新產品設計的重要參考。

DFMEA 學習成效測驗

1. DFMEA分析的「下一階」(Next Lower Level) 通常指的是什麼?

2. 在DFMEA中,一個好的「預防控制(Prevention Control)」措施應該要能達到什麼效果?

DFMEA 實戰演練

PFMEA: Process FMEA (流程 FMEA)

從製造流程預防產品變異

核心理念

PFMEA 專注於「製造與組裝過程」中的潛在風險。它假設產品設計本身是完善的,但製造過程中的變異 (如:人員操作、機器設定、材料批次差異) 可能導致最終產品不符合設計要求。PFMEA 的目的就是在量產前,識別並控制這些流程風險。

關鍵步驟解析 (七步法應用)

- 1-3. 系統分析: 透過流程圖,拆解整個製造流程 (上一階),定義每個工作站 (標的流程),並分析每個工作站的 4M (人/機/料/法) (下一階)。

- 4. 失效分析: 建立流程的「失效鏈」。例如:下一階「作業員」因『未依SOP操作』(原因 Cause),導致標的流程「壓入軸承站」發生『軸承壓入深度不足』(模式 Mode),最終造成上一階「馬達組裝」出現『成品異音』(效應 Effect)。

- 5. 風險分析: 針對失效原因(4M),評估現有的「預防控制」(如:SOP、防呆治具) 與「探測控制」(如:AOI檢測、首件檢查),並評定 S/O/D 分數,查表得出行動優先級(AP)。

- 6. 優化: 根據 AP 等級,提出改善流程的建議,例如增加防呆裝置、導入自動化檢測、修改作業指導書等。

- 7. 結果文件化: 分析結果可直接用於制定「控制計畫(Control Plan)」,指導量產時的品質管控。

PFMEA 學習成效測驗

1. PFMEA分析的「失效原因(FC)」通常與下列何者最相關?

2. PFMEA分析的直接產出,最常用來建立哪一份重要的品質文件?

PFMEA 實戰演練

Control Plan (控制計畫)

將分析轉為行動,確保量產品質穩定

核心理念

控制計畫是 FMEA 分析的終點,也是品質管理的起點。它是一份動態的總結性文件,詳細描述了在量產過程中,為了確保產品與流程特性維持在穩定受控狀態下,所需要執行的所有測量、檢驗、評估方法與應變計畫。它將 PFMEA 的分析結果,轉化為生產現場每日執行的具體行動指南。

關鍵欄位解析

- 零件/過程編號 & 名稱: 對應流程圖與 PFMEA 的步驟,確保追溯性。

- 特性 (產品/流程): 明確指出要管制的關鍵產品特性(CTQ)或流程參數(CTP),特別是PFMEA中識別出的特殊特性。

- 方法 (Methods):

- - 規範/公差: 該特性的允收標準。

- - 評估/測量技術: 使用何種量具或技術進行測量 (例如:游標卡尺、CMM、目視)。

- - 樣本量/頻率: 要檢查多少數量 (Size),以及多久檢查一次 (Frequency)。

- - 控制方法: 如何控制此流程 (例如:SPC管制圖、首件檢查、防呆裝置)。

- 反應計畫 (Reaction Plan): 當監控發現異常 (失控或超出規格) 時,現場人員應採取的具體步驟 (例如:隔離產品、停機、通知領班)。

Control Plan 學習成效測驗

1. 控制計畫(Control Plan)最主要的功能是什麼?

2. 在控制計畫中,「反應計畫(Reaction Plan)」欄位的用途是什麼?

Control Plan 實戰演練

結論與討論

- ✓ FMEA 核心價值:將品質管理的重心從「事後檢驗」轉移到「事前預防」。

- ✓ DFMEA vs. PFMEA:DFMEA 關注「產品為何會失效」,從設計源頭找原因;PFMEA 關注「流程為何會失效」,從製造變異找原因。

- ✓ 七步法框架:提供一個結構化、跨功能的協作流程,確保分析的完整性與邏輯性。

- ✓ 行動優先級 (AP):取代傳統的 RPN,提供更清晰的行動指引,幫助團隊聚焦於高風險項目。

- ✓ AI 協作:善用 AI 輔助進行腦力激盪、結構分析與報告撰寫,大幅提升 FMEA 的執行效率與品質。

最終目標:將 FMEA 內化為組織的 DNA,建立持續改善、預防導向的品質文化,並結合 AI 工具,打造更穩健、更具競爭力的產品與流程。